防腐钢管:助力工程安全与环保的双重保障

在现代工程建设中,钢管因其强度高、耐久性好、施工便捷等优势,被广泛应用于石油、天然气、水利、市政等领域。然而,钢管在潮湿、酸碱或高温等恶劣环境中易受腐蚀,不仅缩短使用寿命,还可能引发泄漏、污染甚至安全事故。防腐钢管的出现,通过技术创新有效解决了这一问题,成为保障工程安全与环保的关键材料。

防腐钢管通过表面涂层或材质改良形成保护层,阻断腐蚀介质与钢管的接触。主流技术包括:

环氧涂层防腐:采用环氧树脂粉末喷涂,形成致密化学屏障,耐酸碱、抗渗透,适用于输水、燃气管道。

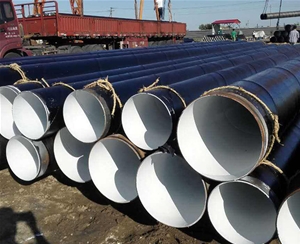

3PE防腐(三层聚乙烯):结合熔结环氧、胶粘剂和聚乙烯层,抗机械损伤与化学腐蚀,是长输油气管道的。

镀锌防腐:通过电镀或热镀锌工艺防锈,成本低且工艺成熟,常用于建筑脚手架等短期暴露环境。

这些技术可将钢管寿命延长至30年以上,大幅减少因腐蚀导致的维修和更换成本,降低工程运营风险。

腐蚀是管道失效的主因之一。例如,油气管道腐蚀可能引发,市政水管锈蚀会导致水质污染。防腐钢管通过以下方式提升安全性:

预防突发事故:涂层阻隔水分和氧气,避免管壁变薄或穿孔。

减少维护频次:降低检修停工概率,保障能源、供水系统稳定运行。

适应复杂环境:如海底管道采用阴保护+涂层双重防腐,应对高盐分压力。

据统计,采用3PE防腐的油气管道事故率较传统钢管下降超70%,凸显其安全效益。

防腐钢管的环保意义体现在全生命周期中:

降低泄漏污染:防止油气、化学品泄漏污染土壤和水源。

节约资源:长寿命设计减少钢材消耗,据测算,每延长钢管寿命10年,可减少20%的碳排放。

绿色工艺升级:如水性环氧涂料替代溶剂型涂料,减少VOCs排放;热镀锌工艺中的锌回收技术降低重金属污染。

以城市供水为例,防腐管道可避免锈蚀导致的铅、铁离子析出,直接提升饮用水安全。

未来,防腐钢管将向高性能、智能化方向发展:

自修复涂层:材料受损后自动修复微裂纹,进一步提升耐久性。

物联网监测:嵌入传感器实时监测腐蚀状态,实现预警管理。

环保材料创新:如生物基涂层、无重金属镀层技术的研发。

结语

防腐钢管通过技术创新,在保障工程安全、延长设施寿命的同时,显著降低了环境风险,是现代化基建不可或缺的“隐形卫士”。随着绿色制造和智能技术的融合,其应用价值将进一步释放,为可持续发展提供坚实支撑。

您好,欢迎莅临合肥美德,欢迎咨询...

触屏版二维码 |